Un controlador lógico programable (PLC por sus siglas en inglés) es dispositivo electrónico inteligente que se utiliza mucho en la automatización de procesos industriales. En esta oportunidad vamos a platicar…

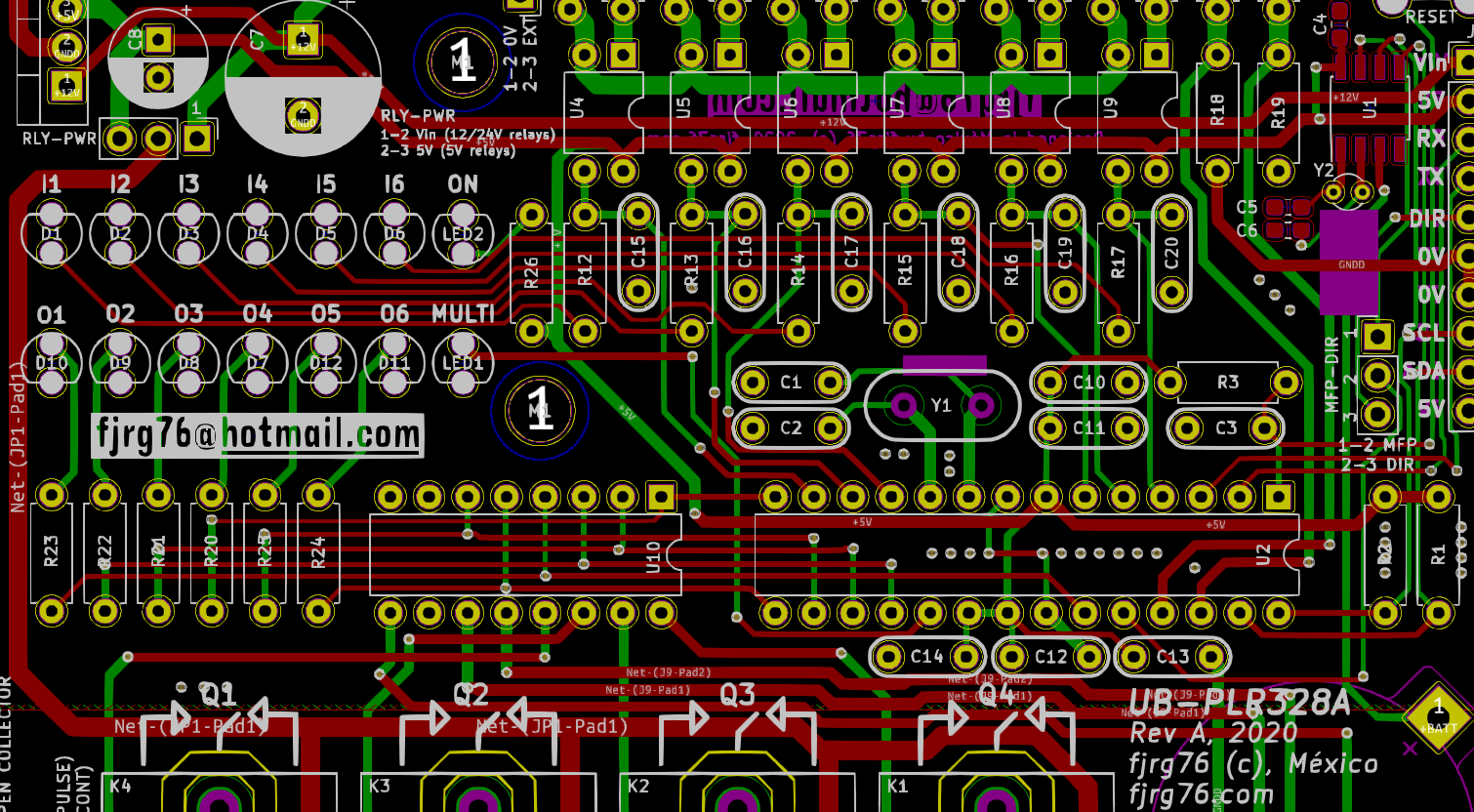

¡Construyamos un PLC de grado industrial basado en Arduino! 2da parte